Panhard Dyna Z12 – 1956

Panhard Dyna Z12 – 1956

La Dyna Z, une « Panpan » avec sa bouille souriante … Restauration globale pour retrouver un fonctionnement agréable.

Avant d’obtenir ces belles images, il a fallu passer par les étapes suivantes :

Tour d’horizon :

- la coque est saine et a déjà été décapée au niveau des soubassements.

- le moteur tourne, mais les performances sont très éloignéees de ce que peut offrir ce type de motorisation. Fuite d’huile importante, fonctionnement bruyant : l’embiellage claque.

- quelques accessoires son non fonctionnels,

- sellerie à refaire,

- freinage à passer au liquide 100% silicone, transmissions usées,

- travaux de finition de carrosserie et laquage intérieur et extérieur à faire,

Globalement, il va s’agir de restaurer le véhicule entièrement.

Séance de déshabillage complet. Quelques points de détail mettent en valeur la technologie Panhard et ses nombreuses astuces. Pour n’en citer que quelques unes : le faisceau monté sur prises rapides qui permet une dépose et un contrôle de chaque fil en débranchant les connecteurs, le système de passage de vitesses monobloc glissé autour de la colonne de direction et qui se dépose d’une seule pièce, le tableau de bord accessible de l’intérieur et simplement clipsé, le moteur déposé en 1h, etc.

Les soubassements ont déjà été décapés et traités. De ce fait, par facilité, la voiture est laissée sur ses trains. Après laquage, nous terminerons de démonter les trains. En attendant, les cardans sont déposés pour être reconditionnés (celui côté passager a gagné le concours du « plus-grande-usure-mais-pas de bruit-en-roulant » !). Tout le système de freinage est déposé car bien que neuf, il a été monté au lockheed. Nous le passons au 100% silicone. La boîte est déposée (puisque cardans extraits) et sera vérifiée car la vidange a montré une sorte de « glaire marron », très loin d’une bonne huile. Le pédalier se dépose aussi avec une grande facilité, après avoir simplement pensé à dévisser les pédales (enlever les couvre pédales pour accéder aux vis).

L’état de la carrosserie confirme sa bonne condition. La dépose du ciel de toit et de la planche de bord en simili met à jour des nids de souris et explique la provenance de l’odeur désagréable qui régnait dans l’habitacle. En parallèle, nous allons nous occuper de la motorisation – un esprit sain dans un corps sain – ici, ce sera une mécanique reconditionnée dans une carrosserie soignée – La voiture sera impeccable, en plus c’est la voiture du chef !

Travaux de carrosserie sur une caisse bien portante. Mise en apprêt.

Ponçage à la cale. Laquage coloris bleu pervenche. Les éléments sont laqués séparémment. De cette façon, le résultat est encore meilleur et donne une surface « tendue ».

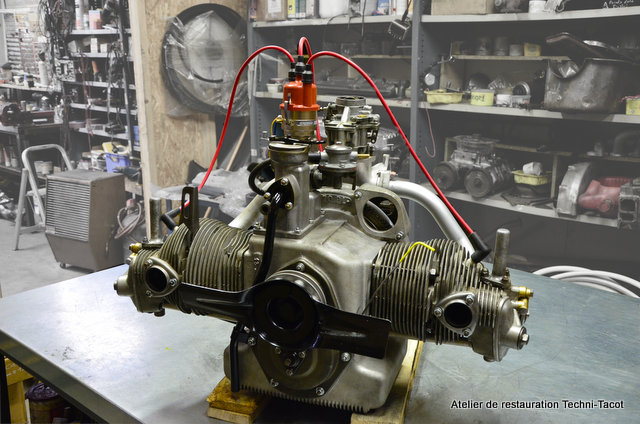

La motorisation :

Préambule que nous invitons à lire avant toute opération mécanique sur ce type de moteur :

.Si le démontage semble aisé, le reconditionnement d’un bi-cylindres Panhard va rapidement nécessiter une grande connaissance de la mécanique de précision, une délicatesse des gestes du mécanicien. Celui qui compare ce moteur à celui d’une 2cv Citroen se trompe complètement. De même que celui qui se lance sans savoir, se contente de remplacer une segmentation et une pochette de joints après un nettoyage au gas-oil, se targue d’avoir refait ce moteur, est bien dans l’erreur. Le moteur tournerapeut être mais avec un embiellage bruyant (casse à brève échéance), des fuites d’huile de-ci de-là, de piètres performances, une consommation anormale asscociée à des émissions de fumée. Bref une motorisation minable qui ternira l’excellence de cette technologie. C’est le sort qu’à subit le pauvre moteur que nous vous présentons ici. A noter que le soit disant « mécanicien » (et non pas l’ancien propriétaire) qui a prétendu avoir refait ce moteur, avait inversé les cylindres D et G, obligeant ce moteur à aspirer par la soupape d’échappement et refouler par celle d’admission. Aussi surprenant que cela puisse paraître, le moteur démarrait et a permi à la voiture de parcourir quelques dizaines de km. Certes dans le vacarme de son embiellage mauribond, mais au moins à 80 km/ h ! Brave moteur Panhard.

Le moteur : de type Flat twin refroidi par air, 851 cm3 pour 42 cv. L’ordre de démontage est inspiré du manuel écrit en 1984 par Jean Hermitte et que nous remercions pour son travail précis et efficace. Nous le mettons en images pour aider les amoureux de cette mécanique particulière.Démonter le plateau d’embrayage (clé de 14) en bloquant le moteur avec un tournevis par le regard au-dessus du moteur. Fabriquer une bride formée d’un morceau de fer plat percé de deux trous de 10 avec un entraxe de 60 mm et l’installer entre un des goujons du carter et une vis du mécanisme d’embrayage pour bloquer le moteur. Débloquer la vis centrale de la turbine avant d’un ou deux tours (clé de 26). Débloquer les cinq vis de fixation du volant moteur (clé de 14). Débloquer seulement sans enlever le volant car il aidera par la suite.

Enlever la bride à deux trous de blocage qui ne sert plus. Dévisser la vis centrale de l’hélice. Enlever la coupelle, conserver la rondelle de friction en céloron, enlever l’hélice, les ressorts et plots en buis dans la poulie moteur (au nombre de 4 pour une hélice, de 8 pour une turbine). Débloquer le tendeur de courroie et l’axe de rotation du support de dynamo (clé de 17) par le petit regard correspondant prévu dans la tôle arrière de turbine. Enlever la courroie en tirant à soi la poulie moteur, enlever la dynamo. Dévisser les cinq écrous apparents du carter de distribution (clé de 10) enlever la plaque tôle. Enlever la vis de fixation du tube de reniflard. Enlever le démarreur et la pompe à essence (clé de 12).

Démonter les raccords tubulaires de graissage (clé de 14). Démonter les couvercles de culbuteurs qu’il est inutile de repérer (clé plate de 14). Pour cette opération, prévoir un petit bac pour l’écoulement d’huile. Débloquer sans plus avec une clé de 19 extra-plate et 16 à oeil les écrous de réglages des quatre culbuteurs. Pour éviter d’endommager l’écrou de 16, relativement peu épais, prévoir un écrou qui maintienne les deux clés l’une contre l’autre. Enlever les bougies d’allumage. Ces petits détails, qui peuvent paraître insignifiants, vous faciliteront la suite du travail et vous feront gagner du temps. Dévisser les écrous des cylindres (clé de 17 plate) récupérer les rondelles spéciales de 10mm.

Pour cette phase, nous attirons votre attention sur l’importance de faire levier comme le montre la photo. C’est à dire en prenant appui sur le bloc et en exerçant l’effort sur la partie massive du cylindre (proche du passage de chaque goujon). Sinon, vous casserez les aillettes sans avoir eu le temps de réduire votre effort. Avec un levier ou un fort tournevis entre carter moteur et base du cylindre. En déplaçant les points de poussée, décoller les cylindres et les enlever. Etre patient et minutieux pour éviter de blesser les portées. En principe, il y a des cales sous les embases; les comparer et, si elles sont différentes d’un cylindre. A l’autre, repérer leur position respective et en tenir compte pour le remontage. Faire attention à ne pas faire tourner le moteur, les jupes de pistons pouvant rencontrer le carter moteur (risque de casse). A ce stade je conseille de remonter la patte de maintien du volant moteur après avoir mis les pistons au Point Mort Haut.

Enlever seulement le circlip avant des deux axes de piston avec une corde à piano coudée et chanfreinée de 2 mm. Avec un axe diminué de diamètre pour éviter d’enlever le circlip arrière, chasser à petits coups de marteau l’axe vers l’avant. Les pistons étant appariés avec les cylindres, s’ils doivent être remontés, les repérer droite et gauche à l’intérieur de la jupe. Une fois déposés, on pourra déjà apprécier si du jeu apparait en actionnant les bielles, une à une, dans le sens de la flèche de l’image.

Démonter le carter du dépresseur (clé de 10). Enlever d’abord le poussoir de commande de la pompe à essence et la cale isolante. Enlever ta tige commande dépresseur. Si elle ne sort pas, tourner doucement le moteur jusqu’à trouver une position qui le permette. Démonter le carter de distribution, il reste deux écrous, décoller avec un levier et prévoir un bac pour écoulement de l’huile, récupérer le plot en buis de pression d’huile et les deux rondelles déflecteur qui vont sur la poulie moteur.

Démonter les pignons de distribution: 3 vis sur le pignon céloron (clé de 14 à pipe six pans) et s’il est libre sur le vilebrequin le pignon acier vient avec un arrache-pignon pris dans la gorge prévue à cet effet dans le pignon. Nous déconseillons la méthode des 2 tournevis placés en diagonale, qui ébrèche les dents du pignon en acier traité. Faire très attention à ce que le piston de pression d’huile au centre du pignon céloron sorte bien en même temps que l’arbre à cames. Celui-ci a tendance à se mettre en travers et se coincer contre le rebord inférieur du carter. Les dents sont fragiles. Le piston de pression d’huile est en fonte et risque de casser s’il n’est pas en ligne. Si le pignon est jugé en bon état, faire éventuellement un repère face à la clavette du vilebrequin. Enlever la rondelle derrière le pignon acier.

Démonter le volant moteur qui a été débloqué au début. Rabattre les arrêtoirs des écrous du palier arrière avec un ciseau à bois pour réutilisation éventuelle. Enlever les douze écrous (clé de 12 à pipe six pans). Récupérer le roulement a aiguilles de centrage d’arbre de boîte de vitesses. Déboîtage du palier arrière.

Le constructeur a prévu deux trous taraudés de 6 mm pour le retirer. Pas très pratique… Moyen plus simple: avec un jet en bronze – en téflon ou même en bois dur- et un marteau assez lourd, chasser le vilebrequin vers l’arrière jusqu’à ce que le déboitage du palier permette à celui-ci de tourner légèrement de façon à ce que les trous ne soient plus en face des goujons. Repoussez par le même moyen le vilebrequin vers l’avant, le palier venant buter sur les goujons. Faire attention à ce que le vilebrequin se présente bien dans le roulement avant et ne le détériore pas. Le vilebrequin étant repoussé à fond vers l’avant, le palier sort à la main. Avec deux doigts, repousser vers l’extérieur du palier la bague aluminium porte-segment d’étanchéité. Récupérer le jonc de butée. Pour sortir le vilebrequin du carter, mettre les bielles au point mort bas et sortir en premier la bielle côté gauche face au dégagement prévu sur le carter moteur. Démonter les guides de poussoirs (clé à pipe de 10 et tournevis) pour les décoller du carter moteur. Revisser deux vis en bout de l’arbre à cames pour pouvoir le faire tourner. Il sort vers l’avant en cherchant une position que les poussoirs ne gênent pas. Depuis l’intérieur du carter moteur, repousser les poussoirs et leurs guides en fonte; c’est le moment de vérifier que les galets et leurs axes sont en bon état pour ne pas être démuni au moment du remontage. Coucher le moteur face de distribution contre la table. Débloquer s’il y a lieu, le bouchon de vidange. Enlever la plaque de vidange, le filtre à huile, le couvercle de pompe à huile (tout avec clé de 10). Repousser la pompe à huile d’un petit coup de marteau sur l’axe visible à l’intérieur du carter. Les quatre goujons de pompe restent en place.

Pour démonter les soupapes, emboîter le cylindre sur un billot de bois d’un diamètre un peu inférieur à celui des cylindres, environ 80 mm, et d’une longueur suffisante, serré verticalement à l’étau; les soupapes buteront sur le billot. Pour bien faire, il est nécessaire d’arrondir le haut du billot à peu près à la forme du dessus des pistons. Enlever le dispositif de rattrapage hydraulique et les culbuteurs. Lier ces pièces entre elles et les repérer par soupapes droite et gauche, admission et échappement, car elles sont appariées avec l’axe du support du culbuteur.

Reconditionnement moteur :

Contrôle du jeu de bielle : sans équivoque, le vilebrequin ne peut rester en l’état.

Séparation des masses du vilebrequin et libération des bielles. Elles sont prévues pour des axes de 22mm. Elles sont remplacées par des modèles pour piston avec axe de 25 mm. Les galets sont remplacés par des modèles en cote supérieure.

Nous déposons les chemises après chauffe des cylindres. Une certaine insistance a été nécessaire car la séparation ne se fait pas toujours aussi facilement que décrit. Le honing est réalisé chemise hors cylindre car l’alésage devient légèrement conique lorsque la chemise est en place sur le cylindre. Sièges et soupapes sont rectifiés. Montage de soupapes en surcôte de 3/100e avec guides rectifiés en conséquence. Un très léger honing parfaitise l’état de surface des chemises et permettra ainsi de maintenir un bon film d’huile.

Finition du démontage de la culbutterie et remontage :

Rappel : nous avons déposé les 2 couvercles alu, les chapeaux permettant l’ajustage hydraulique du jeu aux soupapes, les soupapes, le premier tube alu qui protège 1/2 arbre de basculeur et tige de torsion, le basculeur 1 + bague laiton. Il reste à sortir le basculeur 2 et le demi arbre 2.

Pour cela on peut tirer avec une tige filetée en M12 ou extraire prudemment avec un extracteur à inertie. Le demi arbre peut être collé par les dépots d’huile calcinés mais rien de plus compliqué. Ensuite on peut libérer le basculeur 2 et sa bague. Le second tube en alu sort par l’intérieur avec quelques petits coups de maillet.

Nous obtenons les pièces présentées sur la photo. Une fois brossée, chacune coulisse sans le moindre effort dans le logement de destination, y compris demi arbre cannelé et basculeur.

Démontage des clapets hydrauliques : ceux-ci sont montés dans les tiges filetées sous les couvercles. Après avoir dévisser la vis 6 pans d’extrémité, on accède à : bille+ressort+clapet. Attention à la très petite taille du ressort. Ce mécanisme limite le débit d’huile vers le rattrapge hydraulique. S’il est bloqué, la culbutterie sera bruyante. Encore une fois, on retrouve au travers de la complexité des mécanismes, de la précision des pièces, le savoir faire aéronautique des concepteurs Panhard.

Une fois la culbuterie remontée, réglée, les chemises déglacée sont remises en place. A ce stade, il est temps d’apparier les pistons. Ne pouvant faire confiance au choix qu’avait fait le précédent « bricolicien », nous devons définir la classe de chaque piston avec sa chemise. L’opération est simple car elle consiste à choisir la plus grande taille de piston nu, capable de glisser par son propre poids jusqu’au fond de la chemise. Pour cela on commence par le plus grand et on le lâche. SI celui ci s’arrête en cours de chemin, on choisit la taille décroissante suivante. On proccède à un nouvel essaie jusqu’à obtention du résultat attendu. Les classes croissent de 1/100 e mm à chaque fois. Il existe 18 classes pour ce moteur. Comme nous ne disposons de 18 modèles de pistons en stock, nous préférons confier les 2 chemises à un professionnel qui cumule stock et compétence. Le choix est rapide et nous récupérons nos 2 chemises avec leur piston. La segmentation choisit est encore une fois de qualité supérieure et nous attirons l’attention des passionnés sur les nombreuses (trop) refabrication qui ne permettent même pas un fonctionnement « normal » (concerne toutes marques de moteur confondues). Les pistons montés sont en 94.90 mm (classe 8) et à axe déporté.

Cette mécanique demande précision et méthode, toutes les pièces en mouvement sont contrôlées, remplacées ou rectifiées. Comment régler avec précision un jeu aux soupapes si les becs de culbutteurs ont l’empreinte de la queue de soupape. Une rectification de ce genre n’est pas coûteuse, il serait dommage de s’en priver.

Remontage du vilebrequin :

Le vilebrequin a été reconditionné et une nouvelle génération de bielle montée. Une bague ar a été montée et usinée pour recevoir un joint spi. Ceci dans le but de rendre étanche l’ar du moteur.

Le palier AV ne pose pas de problème majeur. Un roulement neuf est mis et 3 poinçons sur l’aluminium du bloc viennent bloquer celui-ci. Le vilebrequin peut alors être replacé en l’inclinant de 30 ° pour laisser passer les bielles tout à tour. Evidemment, on fera attention de présenter la bielle D du côté du cylindre D et réciproquement. Une fois le vilebrequin en place, nous préparons l’approche du palier ar. Un second roulement neuf est monté, sans oublier les rondelles de calage qui viennent en premier dans le logement. Nous avons pris soin de conserver celles qui étaient en place. Ces rondelles permettent de régler le jeu latéral du vilebrequin sur ses paliers. Un des points délicats provient du montage de roulements neufs et du jeu zéro qu’il y a entre tourillons et galets des roulements. Le vilebrequin ne coulisse pas dans les galets. Il faut aider les roulements à recevoir les galets. C’est un précautionneux dosage entre efforts modérés axiaux et rotation du vilo pour aider la mise en place des galets, qui redonnera la liberté de rotation du vilebrequin. Une fois le moteur rodé le coulissement se fait plus naturellement. Mais revenons aux rondelles de calage. Plus on met d’épaisseurs et plus on réduit le jeu latéral. Panhard préconise 0 à 5 /100e. Nous pensons plus réaliste un jeu entre 5 et 10/100e.

Après avoir chauffé le palier, nous plaçons la (ou les) rondelle(s) en fond d’alésage, puis insérons rapidement le roulement ar. Le palier est mis en place et invité à glisser sur le tourillon. Le serrage prudent en diagonale du palier aide le mariage de l’un et de l’autre, toujours rester vigilant. Ensuite nous plaçons un comparateur en bout de ligne pour mesurer la variation avant/arrière du vilebrequin, c’est à dire son jeu latéral. Un gros tournevis plat aidera le coulissement du vilo d’un côté, puis de l’autre. Il suffira de faire la différence entre les 2 valeurs lues pour déterminer le jeu. (facile à écrire, beaucoup plus fastidieux à faire avec des pièeces neuves non rodées). Coup de chance, avec les cales d’origine, nous obtenons une valeur cohérente : 7/100e. Si tel n’est pas le cas, il faut déposer le palier, diminuer ou augmenter l’épaisseur de calage en fonction du résultat mesuré.

Le palier est remonté et verrouillé. La modification du tourillon de sortie permet la mise en place d’un joint spi, à la place du jonc alu/acier dont l’efficacité était imparfaite.

Puisqu’on est sur le palier ar, autant remonter le volant moteur. Nous en aurons rapidement besoin pour la suite du remontage. Pour bénéficier d’un embrayage progressif (qui ne broute pas ) et agréable à utiliser, le volant moteur est rectifié. Alors qu’il semblait après nettoyage en bon état, l’usinage des plans de contact à mis en évidence un état de surface brûlé et micro fissuré.

Allez, une petite entorse à l’origine ! Pour doper un peu ce moteur de 42 cv, un arbre à cames type « M » (50cv) remplace celui d’origine.C’est pour le plaisir de rajouter quelques cv à cette belle mécanique.

La distribution :

Nous n’allons pas rédiger une nouvelle méthode pour caler la distribution. Il en existe depuis longtemps : celle de M Lhermite, celle décrite dans le numéro spécial de Gazoline, celle du constructeur etc. Mais une fois n’est pas coutume, je vais faire un commentaire sur cette distribution. Les bicylindres Panhard sont comme les autres moteurs 4 temps à soupapes : leurs soupapes sont dirigées par un arbre à cames entrainé par le vilebrequin. Aussi on peut se demander pourquoi les concepteurs ont « pondu » un système de calage aussi alambiqué ? Avec 1 repère sur chaque pignon pour les aligner, des taraudages décalés (comme sur le volant moteur) pour ne permettre qu’une seule position de montage de deux pignons et la distribution était calée en quelques instants. Fallait vraiment avoir envie d’user les nerfs de générations de mécaniciens pour inventer un truc pareil ! Bref …

Donc revenons à notre façon pour obtenir un bon résultat : nous avons utilisé le positionnement de l’arbre à cames comme sur la photo (trou de 5 non taraudé sur l’axe vertical vers le bas) et compté 25.5 dents en arrière du PMH pour positionner le vilebrequin (puisque l’A.C. type « M »). Ensuite tout le plaisir est de positionner le pignon acier en choisissant le bon clavetage, sans bouger ni vilo, ni arbre à cames. Le tout en chauffant le pignon acier, en prenant garde de ne pas abîmer les dentures, etc. Petites astuces pour ne pas être gêné par le piston du contacteur d’huile (ça aussi, fallait avoir l’esprit tordu pour ne pas trouver plu simple de visser un capteur de pression d’huile sur le carter, à l’aplomb d’un canal d’huile !), j’ai déposé le jonc minuscule, poussé celui-ci en fond d’arbre à cames et positionné le pignon alu. Ce n’est qu’à la fin du montage qu’avec un aimant, j’ai attiré celui-ci par le trou du grand pignon et lui ai passé son jonc de butée.

Le contrôle final est réalisé avec le tracé du PMB et la comparaison de la distance AOE/PMB et PMB/RFA. Nous obtenons une précision de 1° 30′. A l’usure près des cames, je crois qu’on peut en rester là !

Amélioration technique :

La mécanique Panhard n’est pas une mécanique qui s’improvise. Le graissage particulier de ces moteurs souffrent d’une absence de filtration du circuit d’huile, comme les nombreux moteurs de cette époque. Pour la plupart des autres moteurs, on peut atténuer ce problème en vidangeant souvent. Remplacer l’huile revient à évacuer les impureté, et permettre plus souvent au moteur d’être lubrifié par une huile propre. Pour ces bi-cylindres Panhard il en est autrement. La cause provient d’uns sytème de lubrification de l’embiellage par larmiers. Ces pièces circulaires, par effet centrifuge, vont canaliser l’huile vers des canaux pour créer un graissage à basse pression. Ces larmiers vont jouer involontairement le rôle d’épurateur centrifuge utlisé sur Fiat 500 et Simca Aronde notamment. Les impuretés vont se concentrer dans les gorges des larmiers (par l’effet centrifuge) et réduire jusqu’à occultation complète, les trous de lubrification. Si on souhaite protéger son moteur, et surtout son précieux et couteux embiellage, il convient donc de nettoyer ces larmiers au bout de x milliers de km. Mais cette opération demande de démonter le moteur avec le coût et le temps d’immobilisation nécessaire, sans compter un risque de casse ou de mauvais remontage. Qui a envie de démonter son moteur pour un « simple » entretien ?

En conséquence, nous avons choisit de monter une filtration externe. Une solution existe grâce à la réalisation d’une nouvelle pompe à huile, d’une crépine modifiée et d’un porte filtre à fixer dans le compartiment moteur. Le principe consiste à aspirer l’huile du carter au travers d’une crépine équipée d’un tamis. Ensuite, toute l’huile aspirée par la pompe sera envoyé hors du moteur par des durites souples (basse pression) vers le porte filtre Les impuretés resteront dans le filtre à cartouche interchangeable, comme sur les véhicules plus récents. L’huile dédarrassée de ses impuretés, retourne au moteur via une seconde durite, au niveau de la crépine. Grâce à un canalisation de cuivre qui traverse la pompe à huile, elle vient rejoindre les canaux d’origine (arbre à came et culbutterie). Cette huile filtrée pendant la rotation du moteur, ne transportera plus les impuretés qui ont tendance à s’agglomérer dans les gorges des larmiers. Autre avantage, la pompe est conçue pour débiter plus que celle d’origine. Ainsi le voyant au tableau de bord ne risquera plus de clignoter au ralenti. Son allumage alors se limitera à indiquer une réelle anomalie pendant que le moteur est en marche (comme sur les autres moteurs).

Une comparaison entre la hauteur des pignons de pompe à huile origine et optimisée. On peut se rendre compte du volume quasiment doublé que pourra apporter le nouvelle pompe. Le montage se fait dans la « parfaititude » du soin qui a été apporté à ce kit vraiment de très grande qualité. Tant qu’à monter la pompe à huile, on ne négligera pas le réglage de la commande de dépresseur, une innovation vraiment suprenante sur ces moteurs de l’époque 50’s, qui demande une bonne attention.

RJH et couvercle de culbutteurs :

Encore une fois, l’avance technologique Panhard est en évidence avec l’utilisation d’un système de rattrapage de soupape hydraulique. Précautions nécessaires pour bien comprendre l’ordre de montage des nombreuses pièces. Pour info, nous avons constaté des confusions sur des notices de montageau sujet de la rondelle belleville (photo 2). La rondelle est « bombée ». Ici le centre est enfoncé vers le bas. La face concave (creuse) est vers le haut). Au montage c’est la périphérie qui touche l’alésage dans le capot en aluminium.

La fin du remontage devient une récréation face à l’attention nécessaire pour toutes les étapes précédentes.

Pour supprimer la difficulté de trouver un allumeur dont la partie centrifuge (gestion de la courbe d’avance) est en bon état, nous avons fait réaliser un allumeur électronique complet. Celui-ci est très facilement programmable à volonté et permet d’obtenir une courbe parfaitement stable, régulière et conforme aux prescriptions du constructeur. Comme il y a ni vis platinées, ni condensateur, l’utilisateur n’aura plus à se soucier de leur réglage ou de leur remplacement périodique. Associé à une bobine très haute performance Bosch, l’étincelle sera optimale et le moteur gagnera en souplesse, consommation moindre et nervosité. Un faisceau type silicone rouge (anti parasité) est monté pour répondre aux performances du nouvel allumage ( > 30 000 Volts). Ces produits d’allumage sont disponibles dans notre Boutique en Ligne : cliquer ICI.

Remontage du véhicule :

Boîte de vitesses :

Nous passerons rapidement sur cette pièce étant donné que nous avons pu essayer le véhicule suffisamment longtemps pour avoir constaté son bon fonctionnement. Nous nous contenterons donc de déposer le couvercle et de jeter un oeil attentif pour contrôler que tout est en place et que la pignonerie n’est pas abîmée. Un rinçage pour enlever d’éventuels dépots et nous reposons le couvercle, sans avoir oublié de nettoyer le carter extérieur. La butée est remplacée et le jeu de fourchette contrôlé.Nous remplaçons les bagues d’étanchéité de sortie vers les cardans. Après contrôle des 2 platines sur lesquelles viennent se raccorder les transmissions, nous constatons un marquage excessif des portés de bagues et remplaçons les 2 platines. Les anciens joint spi ont creusé l’acier et il aurait été vain de monter des bagues neuves sur ces portées endommagés.

Transmissions / direction :

Il a suffit de faire jouer les transmission pour constater sur usure importante et de ce fait, la nécesité de les remplacer ou reconditionner. En l’occurrence, c’est grâce à l’entraide entre membres du club que nous avons sauver ces pièces. Au passage, nous en profitons pour monter 4 amortisseurs neufs. Bien que le contrôle technique n’avant pas mentionné un déséquilibre hors norme, le véhicule était équipé de 4 amortisseurs plus proches de « pompes-à-vélo » que de pièces contrinbuant à une tenue de route sécurisante.

La crémaillère : Restaurer en profondeur une voiture, c’est tout démonter, tout nettoyer, tout refaire ou rectifier ou remplacer, regraisser, décaper, repreindre, polir, équiper de nouvelles pièces d’usure, régler de nouveau ou ajuster etc. etc. En l’occurrence, bien que cette crémaillère permettait à la voiture de se dirigier sans difficulté, est-il possible de la laisser dans sa graisse (certainement datant de de 1956 ? Pour Techni-Tacot : non ! En conséquence, cette crémaillère est démontée. Vue la simplicité et la facilité pour le faire, il serait dommage de s’en passer. Oui, Monsieur, nous avons trouvé une pièce techniquement prévue pour une intervention aisée sur la Dyna Panhard ! (ceci restant dans l’humour évidemment). Nous retrouvons la crémaillère assemblée après les soins nécessaires et les contrôles de jeu ou d’usure que nous nous devons de réaliser. Un bémol cependant pour le soufflet central qui a été refabriqué avce un rebord bien trop petit pour permettre son maintien côté pignon. Du coup, nous avons dû remonter le vieux (qui ne datait pas de 1956 d’ailleurs).

Démarreur :

Bien qu’il ait fonctionné durant nos essais, nous le démontons. L’induit est usé inégalement et créera une usure prématurée des balais (charbons) et à terme, une panne. Nous rectifions au tour, le collecteur puis, passons l’induit sur le « grognard », appareil fondamental pour tester l’absence de court-circuit entre les enroulements, ou la coupure de l’un deux. Les pièces en alu sont micro billées. Les bagues bronze de palier contrôlées et remplacées si besoin. Nous terminons avec le contacteur électrique et le réglage de synchronisation entre l’engrènement et le moment où le contact électrique sera activé.

Les silent bloc de fixation moteur et boîte sont montés de neufs, le moteur retrouve sa boîte de vitesses, nous remettons en place le groupe propulseur. Peu de temps après la remise en place des tubes d’échappement, de la ligne d’essence, et de l’allumage, nous démarrons le moteur. Sans la moindre difficulté, celui-ci se lance, avec sa musique caractéristique, mais cette fois-ci dans le silence d’une mécanique sans jeu anormal et parfaitement ajustée. C’est une première réussite qui nous a demandé beaucoup d’attention et de patience.

Pédalier :

Loin d’une pièce mécaniquement complexe, nous continuons la restauration en profondeur. De toute évidence il était impossible de laisser en l’état cet assemblage. La conception est excellente. Voici quelques images pour aider les amateurs au remontage. Il faudra faire attention à la rallonge du graisseur dont l’extrémité doit coïncider avec le trou de l’axe de pédalier.

Pièces diverses :

Serrures, mécanismes lève vitre, fermeture de coffre, etc.

Electricité :

Platine à boutons, connecteurs, relais,etc. toutes ces pièces sont réparées, micro billées, peintes et remise en état.

Le faisceau en assez bon état est dépouillé de ses réparations de fortune. Nous refaisons des connexions isolées, esthétiques, les cosses sont désoxydées. Un exemple de l’excellent résultat obtenu lors du micro billage du coupe circuit général. L’accessoire retrouve un aspect au moins aussi beau qu’à l’origine et ce, sans la moindre utilitation de peinture pour masquer l’âge de la pièce.

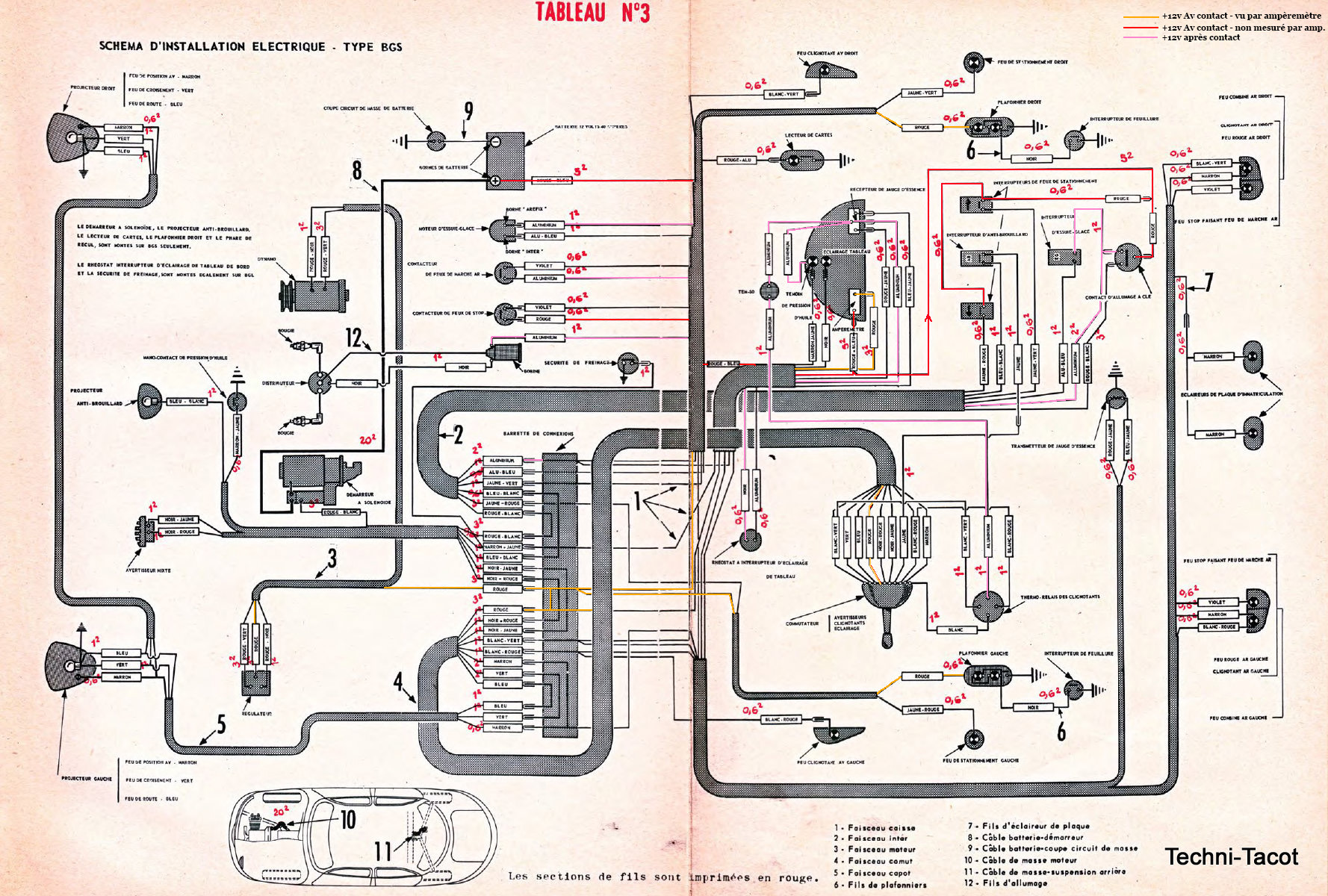

Le faisceau électrique ne possède aucune protection électrique (fusibles). De ce fait, ces Panhard sont très vulnérables face à un défaut d’isolement sur un fils, ou un court-circuit accidentel. Voici le schéma du faisceau de la Dyna Z, très proche des autres Panhard à moteur bi-cylindre. J’ai pris soin d’utiliser 3 couleurs différentes afin d’identifier les lignes principales d’alimentation. On retrouvera le +12 V avant contact, celui après contact d’allumage, et un +12 qui passe par l’ampèremètre (donc qui fera dévier l’aiguille). Pour ceux qui souhaitent monter des protections électriques, on remarquera qu’hélas Panhard a choisi, sûrement par économie, d’utiliser des sections de fils décroissantes sur une même ligne d’alimentation. Par exemple, en sortie du contact d’allumage, un des fils rose sort en 2mm2 puis se réduit dans le faisceau à 1, puis 0.6 mm2. Ce qui signifie que si on place un fusible de 10 A pour pouvoir supporter un courant passant par le 2 mm2, en cas de court-circuit sur un des fils en 0.6 mm2, le fils de 0.6 surchauffera bien avant que le fusible ne grille. Et encore, il est peu probable que le fusible « voit » passer plus de 20 A et se coupe, tant le fils de 0.6 mm limitera le courant par sa faible section. Mais il brûlera tout de même.La solution est de placer plusieurs fusibles par zones de sections, ou plus rationnel, de placer temporairement un ampèremètre sur des zones stratégiques et d’actionner les accessoires électriques raccordés sur la ligne testée, pour lire l’intensité maximale qui pourra passer par le fil en question. En fonction de la valeur trouvée, on pourra monter un fusible le la taille normalisée juste au-dessus de la valeur trouvée (il faut toujours avoir une légère marge supplémentaire pour éviter que le fusible ne saute à la mise en route par effet d’appel de courant).

J’invite donc les amateurs de Panhard à protéger leur faisceau et mettre des relais sur les gros consommateurs comme phares et codes. Ceci a pour but de ne pas faire chauffer le comodo, sensible à ce niveau là et surtout de plus en plus difficile à trouver.

Compteur et manomètres.La console reçoit de nouveau son équipement. Concernant l’ordre, notre conseil sera de monter en premier tirettes, comodo, variateur, pompe de lave glace et clé de contact. Ce n’est qu’après, que la colonne de direction et la commande de passage des vitesses seront mises en place. Sinon, vous risquez de passer beaucoup de temps à mettre en place écrous et rondelles. Rappelons que les tirettes sont inclinés vers l’arrière, ce qui donne de nombreuses occasions aux rondelles de glisser sur leur gaine dès que bout ceeerez de les maintenir. Comme il faut y aller du bout des doigts, il sera probable que quelques noms d’oiseaux fusent à l’encontre de la direction que vous regrêterez d’avoir remontée.

Le compartiment moteur est presque terminé. Le faisceau est de nouveau fonctionnel. C’est d’ailleurs un plaisir de refaire fonctionner une à une, les commandes et de voir de nouveau les éclairages s’allumer. La voiture s’anime enfin.

Jantes et tambours sont revus. Tout d’abord nous rectifions les 4 tambours. De par la conception des moyeux, la prise de ces pièces sur un tour est très difficile et demande la fabrication d’un pièce de saisie. Nous utilisons un moyeu usiné en conséquence pour recevoir les tambours et ainsi retrouver le centre de rotation.

Un détail qui tue : le système d’accroche du coffre ainsi que les câbles qui passent à proximité ont été « peinturés » généreusement. Nous déposons le mécanisme pour un microbillage complet. Câbles et gaines sont remplacés et nous remontons ces pièces en veillant à leur bon fonctionnement (photo à venir)

Le filtre à huile externe est monté sur le berceau côté conducteur. Un allumeur électronique avec courbe d’avance et de dépression programmable remplace la version mécanique à rupteurs dont le système centrifuge est devenu irréparable.

Remplacement du Zenith 36 WI par un 36 WIM

Boutique en ligne

Vous avez besoin de pièces détachées pour réparer votre véhicule ancien ?

Vous avez aimé cet article ?

Comme nous, partagez votre passion des voitures anciennes en cliquant sur un des boutons de votre réseau social favori.

Dépannage

Eloigné de l’atelier ?

En panne ou immobilisé ?

Nous pouvons allez chercher votre véhicule sur un plateau-remorque.

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.jpg)

.jpg)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.jpg)

.jpg)

.jpg)

.JPG)

.JPG)

.jpg)

.jpg)

.jpg)

.jpg)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.jpg)

.JPG)

.JPG)